Software customizzato e tracciabilità i punti di forza della marcatura

Circa tre anni fa LASIT è entrata in contatto con un’azienda svedese produttrice di componenti per l’industria automotive, la quale aveva bisogno di marcare a laser un codice DataMatrix sulle scatole dei differenziali integrando la marcatrice laser in una cella robotizzata.

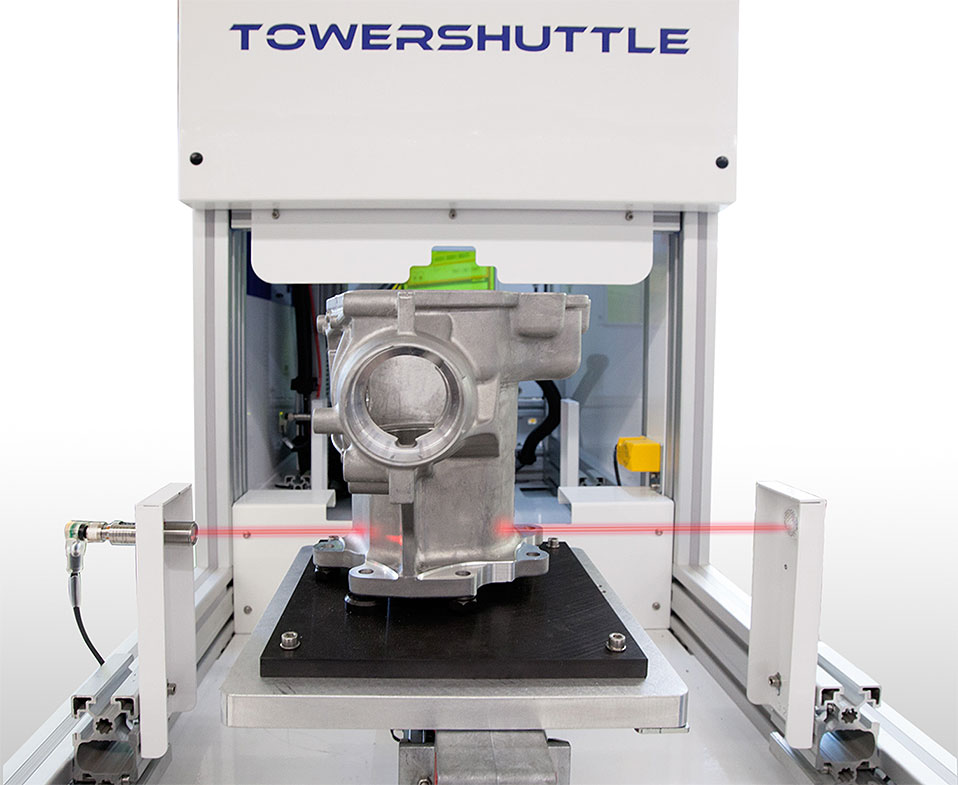

All’interno della cabina c’è una telecamera posizionata accanto alla testa di scansione che inquadra la scatola del differenziale e ne verifica la posizione prima di iniziare la marcatura laser. Alla fine del processo, la stessa telecamera verifica la qualità del DataMatrix e il componente esce dalla cabina per essere prelevato dal robot e inserito nella stazione successiva della cella. Un ulteriore punto di forza della TowerShuttle è il software customizzato sia per l’interfacciamento col robot, sia per lo scambio dati con il database del cliente e la catalogazione di informazioni produttive interne.

Su ogni scatola del differenziale sono presenti dei fori (realizzati da CNC) la cui posizione dipende dalla macchina che ha prodotto il pezzo stesso. In base alla posizione del foro, il DataMatrix che deve essere marcato su di esso è differente.

Il robot e la tracciabilità

Il robot riceve come input il codice dipendente dal foro rilevato e restituisce come output il contenuto del DataMatrix che corrisponde a quel differenziale. In questo modo, il database interno del cliente è sempre aggiornato con i dati di tracciabilità relativi ad ogni componente realizzato e può risalire all’origine dei pezzi in caso di danni al suo prodotto.

La sicurezza della marcatrice laser è gestita interamente in ProfiSAFE, ovvero un protocollo di comunicazione per la gestione del sistema di sicurezza evitando il cablaggio con componentistica esterna.