Le fonderie realizzano prodotti metallici (detti getti o fusioni) con forma e caratteristiche fisiche e metallurgiche ben definite.

Il processo di fonderia, immutato da secoli nei sui principi ma oggi realizzato applicando avanzate tecnologie in moderni impianti, è l’unico che permette di produrre in modo semplice ed energeticamente efficiente manufatti industriali o artistici, fondendo e colando i metalli all’interno di forme che riproducono la geometria interna ed esterna del pezzo

L'industria delle fonderie è un comparto molto diversificato. Esistono fonderie piccole e altre molto grandi, ognuna delle quali presenta una combinazione di tecnologie, impianti e processi che varia in base al tipo di lega elaborata, alla dimensione delle serie e al tipo di getti che la specifica fonderia realizza.

- Progettazione del pezzo: quasi tutti i prodotti realizzati in fonderia sono elaborati sulla base di un disegno del committente. Gli uffici tecnici delle fonderie intervengono però fin dalla fase di progettazione, affiancando il cliente nella scelta delle migliori soluzioni.

- Realizzazione del modello: per produrre il getto viene innanzitutto realizzato un modello del manufatto in materiali facilmente lavorabili, come legno, gesso, cera o resine.

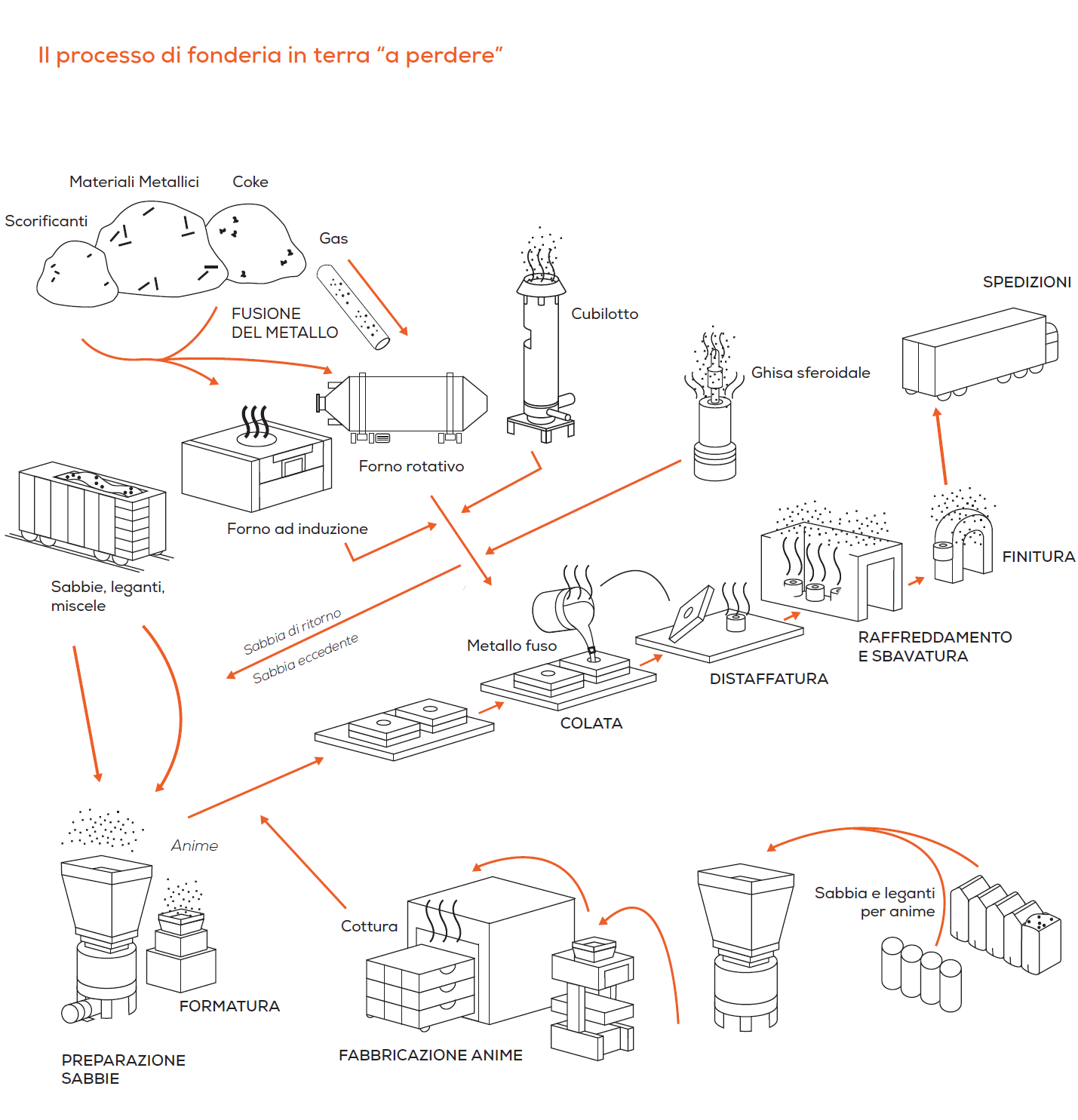

- Fusione e trattamento dei metalli: le materie prime vengono introdotte nei forni e fuse per ottenere la lega metallica desiderata.

- Predisposizione della forma: durante la fase di formatura viene predisposta l’impronta che riproduce, in negativo, la geometria esterna del pezzo da realizzare; tale impronta si ottiene costipando la terra di formatura, contenuta all’interno di un apposito telaio, contro il modello precedentemente realizzato. Poiché la forma deve resistere al calore rilasciato dal materiale fuso, viene realizzata in materiali refrattari, quali terre e sabbie (per metalli ad alto punto di fusione), o metallici (per materiali a basso punto di fusione). Al suo interno si creano anche delle cavità per l'immissione e la fuoriuscita del materiale fuso.

- Realizzazione delle anime: se il pezzo da ottenere presenta delle cavità interne si ricorre all’impiego delle anime, cioè altre parti di forma preparate con materiali refrattari, che riproducono in negativo la geometria interna del getto.

- Colata del metallo fuso nella forma e suo raffreddamento.

- Estrazione del getto dalla forma: trascorso il tempo necessario per la solidificazione e il raffreddamento del getto ottenuto, la forma viene distrutta nell’operazione di distaffatura, e il pezzo separato dalla terra (fase di sterratura).

- Finitura: il getto viene separato dalle parti metalliche costituenti il sistema di colata (canali e attacchi di colata) e di alimentazione (materozze), nelle operazioni di smaterozzatura. Successivamente viene sottoposto alle operazioni di granigliatura, effettuate per eliminare i residui di sabbia rimasti attaccati al getto, e di sbavatura per l’asportazione di eventuali bave metalliche.

- Controlli di qualità: il getto viene controllato per assicurarsi che non abbia difetti.